2023.01.06

シンニチ工業の紹介

パイプ(鋼管)の製造方法をご紹介!

パイプ(鋼管)の製造方法をご紹介!

鋼管・配管・電縫管・溶接管・・・など様々な呼び方があり、用途も多岐にわたる“パイプ”ですが、実際にパイプを取り扱ったり、パイプを使用して製品を製造されている方も、そのパイプがどのように出来ているのかご存知でない方も多いのではないでしょうか。

そこで今回は、「パイプがどのようにして造られているか」ご紹介します。

パイプの製造方法の種類

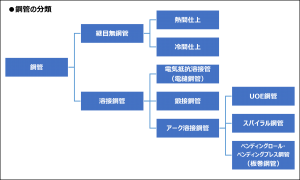

一口にパイプといっても、下記の図のように様々な製造方法があります。

まず、その名の通り継目が無い継目無鋼管(シームレスパイプ)と継目がある溶接鋼管の2つに大きく分けることができます。

継目無鋼管は、ビレットなどと呼ばれる丸い棒状に固められた鋼の塊を素材として、その中心を金型で押しひろげて中空のパイプを製造する方法が一般的です。

もう一つの溶接鋼管は、平らな鋼板をパイプ形状へ成形し、その端面を接合して製造します。その接合方法によって図のようにさらに分かれます。

また、継目無鋼管や溶接鋼管を母管として製造する引抜鋼管などもあります。

シンニチ工業のパイプ製造方法

それでは、シンニチ工業のパイプがどのようにして製造されるのか説明していきます。

当社の製造方法にはコイル材からパイプを製造する連続造管と、切り板1枚ずつから製造する板巻造管の2通りの工法があります。

さらに連続造管では、高周波抵抗溶接とTIG溶接の2つの工法に分かれています。

製造工程を下記➀~③の図解で説明します。

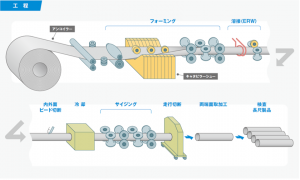

➀連続造管(高周波抵抗溶接)

こちらの製造方法では、主に普通鋼、アルミ・亜鉛めっき鋼パイプを製造しています。

鋼板をロール状に丸めたコイル材を素材として、鋼板を引っ張りながらキャタピラーシュー、ロール金型に通す事で鋼板の両端から徐々にパイプ形状へ成形(フォーミング)していきます。

そして、両端の突き合わせ部分に加圧力を与えながら高周波電流による抵抗熱で接合し、溶接部の盛り上がりを切削(ビードカット)します。

溶接されたパイプは、さらに丸さを出すためにロール金型で寸法精度出し(サイジング)をします。

出来上がったパイプを必要な長さに切断し、パイプ両端のバリを取る事で一通りの工程は終了です。

シンニチ工業の鉄パイプ(普通鋼、アルミ・亜鉛めっき鋼)の製造範囲は下記をご参照ください。

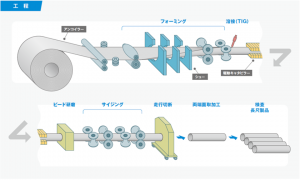

②連続造管(TIG溶接)

こちらの製造方法では、主にステンレス・チタンパイプを製造しています。

コイル材を素材として、鋼板を引っ張りながらシュー、ロール金型を通す事で鋼板の両端から徐々にパイプ形状へ成形していきます。

そして、両端の突き合わせ部分をTIG溶接で接合し、必要に応じて外面ビードを研磨します。

溶接されたパイプは、さらに丸さを出すためにロール金型で寸法精度出しします。

出来上がったパイプを必要な長さに切断し、パイプ両端のバリを取る事で一通りの工程は終了です。

シンニチ工業のステンレス・チタンパイプの製造範囲は下記をご参照ください。

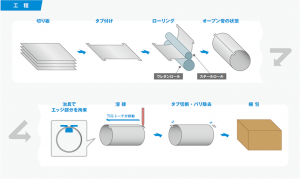

➂板巻造管(TIG溶接)

こちらの製造方法では、主にステンレス・チタン・鉄パイプを製造しています。

切り板(スケッチ材とも呼ばれ、コイル材や大板(定尺材)から必要な寸法に切断した鋼板)を素材として、突き合わせ部分の両端にタブ(溶接の始めと終わりが不安定になるための調整分)を付けます。

次に鋼板をローリングマシンへ通し、ウレタンロールとスチールロールでパイプ形状へ成形します。

そして、両端の突き合わせ部分を固定しながらTIG溶接で接合し、溶接部両端のタブを切断してバリを除去する事でパイプが出来上がります。

シンニチ工業の板巻パイプ(ステンレス・チタン・鉄)の製造範囲は下記をご参照ください。

パイプがどのようにして出来ているか、イメージ出来たでしょうか。

パイプについてご質問がございましたら、お気軽にお問い合わせください。

【お問い合わせ先】

TEL:0533-88-4151

WEB:WEBからのお問い合わせ